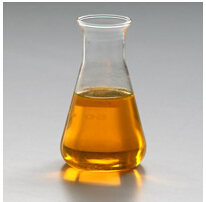

今天閑來無事,想和大家一起來聊聊有關切削液的事。隨著工業社會的不斷發展,切削液在整個市場上風靡起來!

通常企業采用的方法是——尋找切削液。實際應用中證明,正確選型后,做好日常維護及保養。它可以解決你在使用金屬加工液的過程中遇到的幾乎所有異常現象。這么?!

一、合理使用切削液:即可提高金屬切削液的使用效果,保證工件加工質量,又可延長刀具壽命,降低加工成本;合理使用切削液能地減小切削力、降低切削溫度、減小加工系統熱變形、延長刀具使用壽命和加工表面質量。金屬切削液在機械加工中的主要作用是冷卻、潤滑、清洗和防銹。切削液的效果除了取決于切削液本身各種性能外,還取決于加工要求、工件材料、刀具材料和加工方式等因素,應綜合考慮,合理選擇和正確使用。

1、要根據加工要求來選用

粗加工時,切削用量較大,產生大量的切削熱,為了降低切削溫度,這時應選用冷卻性能好的水基切削液。精加工時,要求工件獲得佳的表面質量和較小的表面粗糙度值,故應采用切削油。

2、要與不同的加工方式相對應

在當代機械加工中,切削方式多種多樣。例如車削、銑削和鉆孔,通常要求率加工,故應選用水基切削液;而拉削和切齒時,須用價格較貴的復雜刀具加工,為保證加工質量及刀具有較長的使用壽命,故好選用油基切削液。

3、要根據工件和刀具不同的材質來選用

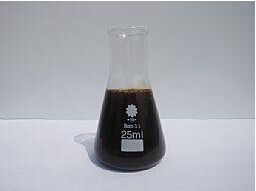

不同材質的刀具和工件,其性、可切削性、硬度等各自相異,此時要分別選用不同的切削液。例如,加工齒輪一類硬度較低的工件,就要采用粘度較高的切削液,以防止齒輪表面產生劃痕;而切削不銹鋼一類難加工材料,宜選用壓切削油或壓乳化液。

4、要參照機床本身特性來選用

對一些貴重設備,從維護保養角度考慮,應選用理化性能穩定的油基切削液加工,以防止金屬件腐蝕、生銹、運動零部件活動部分發生障礙等。可是對一些開放式的機床一般不宜使用油基切削液,以免切削油大量揮發而耗散。

還有什么不明白的,請與公司進行進一步聯系,獲取切削液的更多信息。下期再見哦!

.jpg)